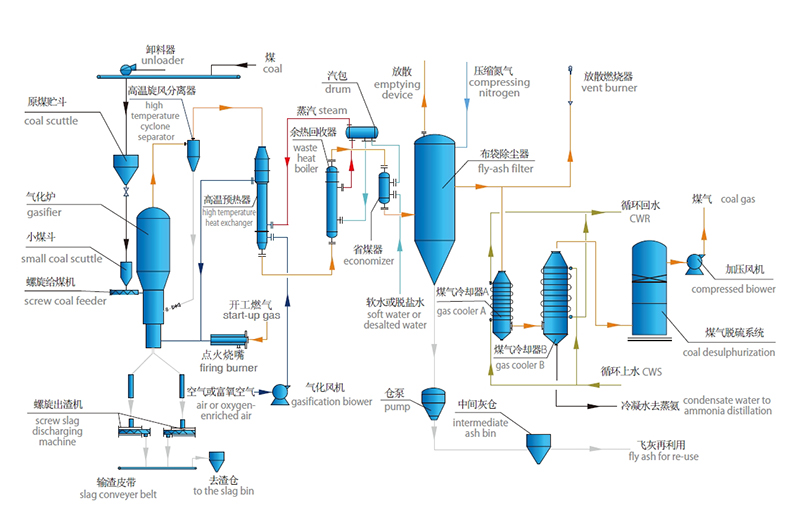

★工藝流程介紹

原煤經過破碎后通過皮帶輸送至原煤貯斗,由螺旋給煤機送入氣化爐,與來自高溫預熱器的高溫空氣(或富氧氣化劑)、蒸汽發生氣化反應,所產生的爐渣通過皮帶輸送至渣倉;氣化所產生的粗煤氣夾帶飛灰進入高溫旋風分離器,大顆粒飛灰被分離后返回爐膛繼續反應,小顆粒飛灰與煤氣在高溫預熱器內與來自氣化風機的空氣(或富氧氣化劑)、汽包的蒸汽進行熱交換,產生高溫氣化劑;出高溫預熱器的煤氣再進入余熱回收器、省煤器與水進行熱交換,產生飽和蒸汽;出省煤器的煤氣進入布袋除塵器,在此小顆粒飛灰被過濾并送入氣力輸送系統,所產生的潔凈煤氣進入煤氣冷卻器,降溫后進入煤氣脫硫系統脫除硫化氫,經煤氣加壓系統加壓后送入用戶(煤氣脫硫及煤氣加壓系統可根據后續工藝選擇性建設)。

★煤氣成分

|

氣化方式 |

主要成分 |

CO |

H2 |

CH4 |

CO2 |

N2 |

kcal/Nm3 |

|

空氣氣化 |

體積(%) |

20~24 |

18~22 |

1~3 |

8~12 |

45~50 |

≥1250 |

|

富氧氣化 |

體積(%) |

23~40 |

23~40 |

2~3 |

12~14 |

30~35 |

1400~2200 |

★主要性能

|

序號 |

項目 |

單位 |

技術參數 |

| 1 |

入爐煤粒徑 |

|

碎煤 |

| 2 | 制氣溫度℃ |

℃ |

900~1050 |

| 3 |

產氣量 |

kNm3/h |

10~80 |

| 4 |

負荷調節范圍 |

% |

50~110 |

| 5 |

煤氣中H?S含量 |

mg/Nm3 |

≤20 |

| 6 |

煤氣中含塵量 |

mg/Nm3 |

≤10 |

| 7 |

酚含量 |

mg/Nm3 |

痕量 |

| 8 |

焦油含量 |

mg/Nm3 |

痕量 |

★ 工藝特點

● 清潔:生產過程無三廢排放,煤氣中H2S含量≤20mg/Nm3,粉塵含量≤10mg/Nm3,煤 氣清潔程度達二類天然氣標準。

● 高效:采用全逆流換熱可回收90%以上煤氣顯熱;高溫助燃技術可顯著提高煤氣熱值。

● 產能高:單爐產氣量可達80kNm3/h,可調負荷范圍廣。

● 運行成本低:使用碎煤,不必采用昂貴的塊煤,顯著降低制氣成本。

● 運行安全穩定:完善的安全保護連鎖、一鍵停車設置;關鍵設備可在線更換維修,單爐最長運行周期超過12個月。

★ 應用領域

循環流化床目前已廣泛運用于氧化鋁、鋼鐵、陶瓷、焦化、碳素、合成氨、金屬鎂、氫冶金等行業

★產品案例——工程案例

★產品介紹

皖公網安備 34050402000432號

皖公網安備 34050402000432號